含油污泥脱水机#油田含油污泥处理技术分析

介绍了含油污泥洗涤法处理技术的工作原理、技术优势以及在国内应用的情况,并针对该技术在大港油田的试验应用进行了效果分析与评价,其中,重点介绍了含油污泥处理中的运行情况、处理后泥砂不同批次油泥砂含油量的差异、处理水温的控制对处理结果有不同程度影响,以及处理后油泥砂综合利用的研究。

在油田采油、集输生产过程中会产生大量的油泥油砂,其中包括采油井产出液携带的泥砂、落地原油回收形成的油泥和集输处理系统产生的油泥等。油田含油污泥带来的危害主要是污染周边环境、危害动植物及人类、浪费油泥中的原油资源、增加系统维护费用以及加重企业排污负担等。针对这些问题,大港油田在前期充分调研的基础上,于2008年开展了含油污泥洗涤法处理技术的现场试验,经过半年的运行,该技术具有处理效果好,运行成本较低,能回收原油等优点,适应大港北部油田含油泥砂的处理,也符合油田清洁安全环保生产的总体发展要求。

2.1工作原理

油泥砂与热水和药剂混合后,通过超声使水溶液及其中的化学药剂与固体中的油充分接触,利用水力冲洗作用及化学药剂的破乳作用,使油、水、固三相分离。溶液中的浮油撇出,然后回收利用。悬浮液进入旋流器将固体砂粒分离,部分悬浮液进入离心机。利用离心原理进行固液分离。分离出来的固体砂含油1%,泥中含油3%。

2.2技术优势

一是该装置系统撬装化集成,安装运输方便省时;结构紧凑,节省占地面积;可露天堆放也可放置在厂房内。

二是该装置可以回收泥砂中混合的原油,并再利用,而且处理过程中没有产生新的污染物。

三是该装置运行成本较低。

通过调研了解到我国部分油田在含油污泥的处理方面进行了有益的尝试,从现场调研情况看,胜利油田对该处理工艺设备处于现场中试阶段,在以后的推广应用中仍然需要作很大改进。

在调研的基础上,经研究分析,结合油田污泥组成与大连某厂处理污泥组成以及可依托系统的不同,对污泥处理系统工艺进行简化优化,只配套泥砂处理装置的除杂机、均质处理、泥砂清洗器、离心机、上料装置;离心机出来的含油污水经泵提升进污水沉降池,污水沉降池回收的污油经泵输送联合站原油作业罐,污水经提升进联合站污水沉降罐。污泥处理装置系统洗涤水引自污水处理系统的反冲洗热水,供电引自污水站变压器。

污泥处理工艺流程:

砂外排-联合站污水沉降罐水泥、砂污泥-除杂机均质机-泥砂清洁器-含油污泥处理设备(含油污泥脱水机)-污水沉降池-联合站原油作业罐

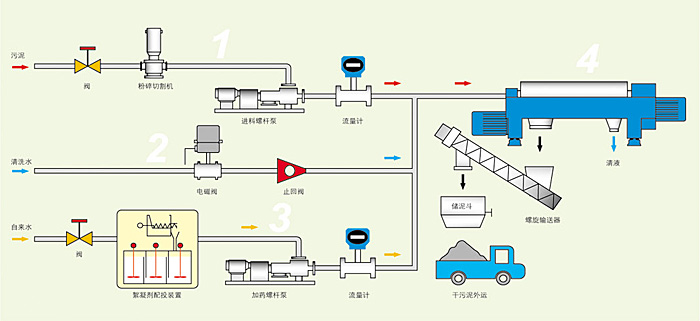

一、脱水系统工艺流程

![]() 简介

简介

我公司生产的离心式污泥脱水机可以实现污泥浓缩、污泥脱水以及污泥浓缩脱水一体化三种功能。整个浓缩脱水系统包括五个部分:(1)污泥进料系统;(2)絮凝剂投配系统;(3)浓缩、脱水系统;(4)泥饼输送系统;(5)成套系统电控装置在成套系统电控装置方面,我公司各种配置以适应不同的客户群,主要有:(1)简易型:在运行中可实现自动控制;(2)通用型:带PLC控制。

![]() 我公司生产的大长径比污泥脱水离心机主要特点

我公司生产的大长径比污泥脱水离心机主要特点

1.采用大长径比L/D:4-4.8、高转速、小差速系统:大长径比增加物料在机内澄清及脱水停留时间;高转速具有很大离心力;小差速减少螺旋对 物料的搅拌,增加脱水停留时间,从而提高物料脱水与澄清的分离效果,比一般的卧螺离心机可得到更干固渣与更清的澄清分离液。

2.采用大扭矩液压差速器:具有推料扭矩大(同等体积下,推料扭矩比机械差速器大2~4倍),提高了脱水固体的输出量。

3.液压差速器具有差速根据负载变化,差速自动反馈调节,推料功率自动补偿,使固渣在机内不仅受离心压力,而且在前段二个螺叶间作双向挤压以保证固渣的恒定干度,得到更干的固渣,排出固渣后自动恢复初始差速,不易发生堵料情况,同样的处理能力比一般离心机药耗和电耗省30%,噪音小于82dB。

4.初始差速调节范围广:差速设定范围0~25r/min。

5.转鼓排渣口、螺旋进科口及推料面叶片高温喷焊W2C-65%超硬耐磨材料,厚度3mm,与镶片相比具有耐磨性好、不需要更换等优点,延长了使用寿命。

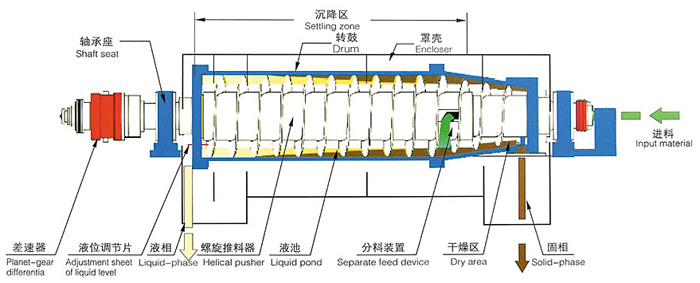

![]() 污泥脱水离心机工作原理

污泥脱水离心机工作原理

工作过程:高干度离心机将分离过程的不同阶段优化组合在一个有限的空间内完成。

混合与加速阶段:污泥与絮凝剂在特殊设计的进科室内进行混合并得到加速,确保污泥以最佳状态进入分离区。

澄清阶段:在离心力的作用下,絮凝颗粒在转鼓的直线段快速分离并沉降。分离的上清液通过设在转鼓尾端的堰口排出。

压缩阶段:螺旋推进器将沉降固体推送至卸料端,污泥在离心力的作用下得到进一步压缩,并释放出孔隙水。

双向挤压阶段:在转鼓的圆锥段,污泥受到经过特殊设计产生的双轴向挤压作用,螺旋输送器经过适当的设计,沿轴向方向产生挤压力。配合离心机的压缩作用,进一步将污泥的毛细水挤出。

控制固体停留时间:当进入离心机的污泥量和泥质发生变化时,为始终保持最佳的脱水效果,连续控制高干度离心机转鼓内的固体总量。这种控制通过螺旋推进器的驱动系统来完成。螺旋推进器驱动系统可以实时检测转鼓内的固体总量水平并对差速进行相应的自动调节、推料功率自动补偿。

驱动技术:高干度离心机可靠而出色的表现要求有转鼓驱动与螺旋推进器驱动的最佳组合。我公司为所有类型的污泥脱水开发了全面完整的驱动组合,可以针对具体的应用背景和要求推荐选择最合适的驱动组合方式。

转鼓驱动系统:可选的方式包括:交流电机+变频器;交流电机+液力耦合器;其它特定方式。

螺旋推进器驱动系统:可选的方式包括:交流再生后驱齿或前驱(变频)DVF多级行星控制;带独立液压泵的液压马达;其它特 定方式。

该试验工程于2008年7月28日开始试运投产,设计处理能力3m3/h, 试运期间实际处理量2m3/h左右,处理后的砂含油0.85%,泥含油2.1%,均达到了预期技术指标。2008年共处理油泥砂约1000吨,处理后的泥、砂及分拣出来的杂物堆放在附近场地,油及污水分别进入联合站油、水处理系统进行处理,油泥砂处理所需热水引自联合站采暖炉。

针对该技术在试运初期暴露的问题,进行了设备的优化改造,重新投入生产运行后,工艺设备运行和处理效果良好。主要优化改造部分为:除杂机、离心机和配套的机泵等。

l

由于设备运行震动大,造成滚筒轴承断裂3次、电动机皮带松动、传动齿轮固定松动和支架开焊;除杂机传动电机由下部传动改为由上部传动、加固4个传动齿轮支架、4个传动齿轮轴承增加注油孔并更换滚筒;改造后减少了工作震动对机件的破坏几率,也便于设备保养。

l

将排量为40方/小时的2#胶泵更换为12方/小时的渣浆泵,流量与卧螺式离心机、旋流器处理能力相匹配,杜绝了因砂浆液进入离心机内绞笼造成离心机出泥口堵塞的现象。

l

机泵维修频繁,影响正常生产运行,将油水分离SENH40-200A两台单吸离心污水泵,换为2台650V-SP型液下渣浆泵,减少了因泥沙液对机泵密封、轴套破损几率;污油池、均质机的出口加装了过滤网,降低了工作过程液体中含有的絮状物造成管线、机泵叶轮堵塞的现象。

现场设施运行后,分不同批次对处理样品进行了取样分析,利用抽提-蒸发方法和抽提-红外测油法,对油泥砂处理前后含油量进行了测试。测试结果见下表。

表1

|

取样日期 |

编号 |

水温(℃) |

油水分离剂(kg/h) |

絮凝剂(kg/h) |

含油(%) |

|

|

处理前 |

处理后 |

|||||

|

9.10 |

油泥 |

65 |

7 |

5 |

63.90 |

4.26 |

|

油砂 |

65 |

7 |

5 |

18.63 |

0.81 |

|

|

9.11 |

油泥 |

65 |

7 |

5 |

46.66 |

2.02 |

|

油砂 |

65 |

7 |

5 |

17.87 |

0.54 |

|

|

9.15 9.16 |

1-砂 |

75 |

5 |

4 |

35.09 |

1.06 |

|

1-泥 |

75 |

5 |

4 |

49.90 |

2.16 |

|

|

2-砂 |

75 |

5 |

4 |

15.85 |

0.83 |

|

|

2-泥 |

75 |

5 |

4 |

67.52 |

2.04 |

|

|

3-砂 |

75 |

5 |

4 |

14.30 |

0.79 |

|

|

4-砂 |

75 |

5 |

4 |

13.37 |

0.70 |

|

|

平均 |

砂 |

|

|

|

19.30 |

0.85 |

|

泥 |

|

|

|

49.79 |

2.1 |

|

不同批次油泥砂含油量的差异、处理水温的控制对处理结果有不同程度影响。通过以上数据对比可以看出,水温在75℃以上时,药剂用量越小,处理效果越好,处理成本越低;而水温在75℃以下时,处理效果较差,成本也就越高。综合分析调试运行结果:根据抽提-蒸发方法检测,处理后油泥砂(烘干后)含油量:砂含油0.8%。泥含油2.1%。达到了设计要求。

固化后浸出液含油、COD反应了固化后的建材在雨水、地表水冲刷、浸泡下,固化体内的原油和有害物质浸入水中的程度。国家对此有专门的检测方法标准,GB5086.2-1997浸出毒性浸出方法-水平振荡法。

按照以上标准,对处理后油泥砂和室内固化的油泥砂进行了检测,结果见下表。

表2

|

|

|

含油 mg/L |

COD mg/L |

金属铬mg/L |

备注 |

|

不固化浸出液 |

油泥 |

4.35 |

48 |

0.74 |

依据(GB5086.2-1997)浸出毒性浸出方法-水平振荡法 |

| 油砂 |

2.84 |

24 |

0.38 |

||

|

固化后浸出液 |

油泥 |

1.78 |

46 |

0.12 |

|

| 油砂 |

0.89 |

28 |

0.17 |

||

|

一级 指标 |

|

5 |

60 |

1.5 |

1998年1月1日后建设的单位指标要求 |

检测结果:处理后油泥砂固化前、固化后浸出液含油、COD都能达到《GB8978-1996污水综合排放标准》一级水标准。

处理后的油泥砂用于筑路和铺路,是其综合利用的途径之一。

油田道路工程用土多为天然含水率较高的低液限粘土,工程特性较差,而在路面底基层中适当使用油泥砂可以弥补油田低液限粘土的不足。因此,油田道路采用石灰工业废渣稳定土可以作为道路底基层。

道路底基层的配比:

依据《公路路面基层施工技术规范》,该配合比为石灰:粉煤灰:油泥砂:土=6:14:20:60,为提高其早期强度,外加3%水泥进行稳定。

最大干密度及最佳含水量的确定:

按水泥3%,石灰:粉煤灰:油泥砂:土=6:14:20:60进行掺配,并按11%、13%、15%、17%、19%的含水量分别进行重型击实试验,确定混合料的最大干密度为1.80g/cm3,最佳含水量为15.1%。

无侧限抗压强度试验:

按最佳含水量和最大干密度,且依据底基层要求95%压实度之要求制作无侧限抗压强度试件.在养护温度为20℃的标养室内进行6天养生后浸水24小时,第七天进行无侧限抗压强度试验。相关试验数据详见下表。

表3

|

路面类型 |

石灰工业废渣稳定土底基层 |

|

设计强度Rb(MPa) |

0.6 |

|

95%保证系数(%) |

1.645 |

|

最大干密度ρdmax(g/cm3) |

1.80 |

|

拌和混合料最佳含水量(%) |

15.1 |

|

抗压强度平均值R(Mpa) |

0.80 |

|

标准差(Mpa) |

0.066 |

|

变异系数Cv(%) |

8.3 |

|

制件压实度(%) |

95 |

|

Rb/(1-1.282CV)(Mpa) |

0.68 |

根据《公路路面基层施工技术规范》(JTJ034-2000),石灰工业废渣稳定土中加入处理后的油泥砂7天无侧限抗压强度大于设计值,符合《公路路面基层施工技术规范》(JTJ034-2000)之5中的石灰工业废渣稳定土抗压强度标准(七天浸水无侧限抗压强度≥0.6MPa),因此可用于道路底基层施工。

表4

|

项目内容 |

说明 |

资金(万元) |

| 处理药剂费 | 每年总计24吨,每吨1.0万元计算 |

24 |

| 电费消耗 | 以100度/吨,每度电按0.7元计算 |

46 |

| 设备维修费用 | 维修保养费用40万元,材料费60万元 |

100.0 |

| 人工、通信、车辆 | 人工、通信、车辆等 |

30.0 |

| 其它 | 不可预见费用等 |

57 |

| 合计 | |

257 |

表5

|

|

油泥砂含油量(%) |

15 | 20 | 25 |

|

|

年回收原油(吨) |

810 | 1080 | 1350 |

|

收益 |

原油回收效益(万元/年) |

182.3 | 243.1 | 303.8 |

|

|

节省排放费(万元/年) |

102 | 102 | 102 |

|

投入 |

年摊消投资成本(-万元/年) |

-82.5 | -82.5 | -82.5 |

|

|

年运行费用(-万元/年) |

-257 | -257 | -257 |

|

|

净收益(万元/年) |

-55.2 | 5.6 | 66.3 |

注:科技增油价格按2251元/吨计算。油泥砂中含油回收率按90%计算。

由上表看出,采用洗涤法处理含油泥砂的运行经济性主要取决于所处理的油泥砂的含油量,当油泥砂含油量超过20%时,在经济上是有效益的。同时,采用洗涤法处理含油泥砂的运行经济性还取决于年处理量,处理量越大,回收的原油越多,节省的排污费用越多。

大港油田地处天津滨海新区,国家和天津市地方法规对环境保护提出了日益严格的要求。处理油泥砂不仅是环保法规的需要,更是中国石油作为一个国际石油公司应担负的社会责任。

油泥砂的无害化处理,不仅解决对周边水源、空气和农田的污染以及危害动植物和人类健康问题,而且解决了大量油泥砂堆积给油田生产带来沉重的负担问题;另外,也反映了油田企业对环境保护的高度重视,在更好地利用自然资源的同时,有计划地保护了环境。

通过油田含油污泥现状调研以及在港东进行的现场试验与应用,闭式含油污泥砂处理及利用技术具有处理效果好,运行成本较低,能回收原油等优点,比较适应油田含油泥砂的处理,也符合油田清洁安全环保生产的总体发展要求。

现场试验结果表明,对大港北部油田含油污泥采用洗涤法处理从技术上是可行的。通过2008年处理油泥砂约1000吨的现场试验可以得出以下结论:

4.6.1洗涤法处理后砂含油≤0.8%,泥含油≤2.1%,达到了处理后泥含油≤5%的设计指标。

4.6.2处理后油泥砂固化前、固化后浸出液含油、COD都能达到《GB8978-1996污水综合排放标准》一级水标准,即石油类小于5mg/L、化学需氧量小于60mg/L。

4.6.3处理后油泥砂按需求配比后,符合《公路路面基层施工技术规范》(JTJ034-2000)之5中的石灰工业废渣稳定土抗压强度标准(七天浸水无侧限抗压强度≥0.6MPa),因此可用于道路底基层施工。

4.6.4当油泥砂含油量超过20%时,采用洗涤法处理含油泥砂在经济上是有效益的,而且处理量越大,回收的原油越多,节省的排污费用越多;并具有良好的社会效益。

5.1含油污泥洗涤法处理技术可以满足北部油田产出油泥的处理,净化后泥砂固化制砖技术较为成熟,但是没有利润;处理后的油泥砂固化前、固化后浸出液含油、COD都能达到《GB8978-1996污水综合排放标准》一级水标准,

5.2从现场清理出的杂物看,主要是收集落地原油伴生的垃圾,包括:石块、尼龙袋等,目前与生活垃圾堆放在一起。该部分杂物来源为收集的落地原油,由油泥砂总量统计可知,中北部油田年产落地油泥约100吨,以2008年处理1000吨泥砂分拣30吨杂物为依据,落地原油年产杂物约3吨,杂物总量相对较少,不适宜单独建系统处理,建议有关单位对该部分杂物与生活垃圾处理单位进行协调,进行统一处理。

5.3洗涤水温度较低,不仅影响泥砂净化效果,同时还增大了药剂消耗量,因此,需要确保洗涤水温度在80℃以上。

5.4大港南部油田原油物性与北部常规油田存在较大的差异,凝固点较高,蜡和胶质沥青含量也很高,针对该种类型的油泥砂处理,还需要进行深入的研究。

表6

|

油田 |

原油密度(g/cm3) |

粘度 |

凝固点 (℃) |

含蜡 (%) |

胶质沥青(%) |

|

港东(北部) |

0.89665 |

45.81 |

-18.5~-30 |

9.7 |

14.0 |

|

王官屯(南部) |

0.8989 |

387.84 |

40.5 |

18.7 |

37.9 |

参考文献:

1、曲达,杜书田等;闭式含油泥砂处理技术实例研究;杭州化工;2008.38(2)

2、孙学君 袁建国;含油污泥在油田开发中的应用研究;石油钻采工艺-1999年1期

3、刘德绪 黄巍;含油污泥压滤脱水工艺技术研究与应用;油气田地面工程-2003年11期

4、徐玉朋;含油污泥的综合治理 ;石油库与加油站-2004年4期

5、冯吉利 屈撑囤;含油污泥的固化实验研究;西安石油大学学报:自然科学版-2005年2期

6、耿雪丽;含油泥砂生物法处理室内研究;油田化学-2005年3期

7、刘子龙 王蓉莎;含油污泥资源化技术的研究及应用;石油天然气学报-2006年4期

8、孙向东 李美蓉;溶剂提取法资源化处理集输罐底高含油污泥 ;承德石油高等专科学校学报-2006年2期